Le moulage sous vide est un processus éprouvé permettant de produire plusieurs modèles et prototypes de haute qualité pour une gamme complète d'applications, non seulement pour les tests d'ajustement et de fonctionnement, mais également pour le marketing de lancement de produits.

La coulée sous vide est un processus éprouvé permettant de produire plusieurs modèles et prototypes de haute qualité pour une gamme complète d'applications ; y compris les tests de forme, d'ajustement et de fonction.

Tinheo est entièrement capable de répondre à vos besoins de coulée sous vide et de moulage de silicone. Avec des années d’expertise dans le domaine, nous pouvons fabriquer vos pièces en plastique selon les normes les plus élevées, de manière rentable et dans des délais rapides.

La coulée sous vide est une excellente méthode pour fabriquer des pièces rigides ou flexibles et est idéale pour les prototypes de haute qualité, les tests de fonctionnement, la vérification de concepts et les démonstrations d'affichage. Les pièces moulées en uréthane peuvent être fabriquées de quelques à plusieurs centaines selon les besoins.

Contactez-nous dès aujourd'hui pour plus d'informations sur nos services de casting.

Avantages de la coulée sous vide

1 Délai d'exécution rapide

Tinheo peut fournir jusqu'à 20 pièces en 15 jours ou moins, selon les spécifications et le volume des pièces.

2 Abordabilité

Les moules en silicone sont moins chers que les outils utilisés pour le moulage par injection, ce qui entraîne des prix bas.

3 Capable de produire de grandes pièces

Selon le type d'équipement utilisé, la coulée sous vide permet de créer des pièces de très grandes dimensions.

4 Finition de surface supérieure au moulage par injection

Le processus sous vide élimine les bulles d’air et permet au matériau de capturer les détails les plus fins.

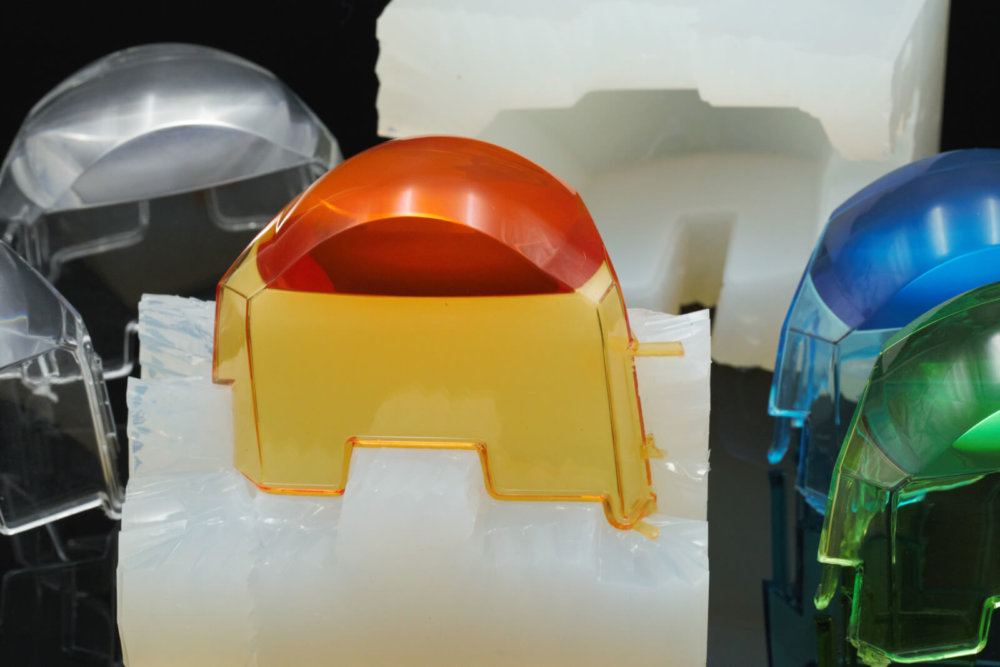

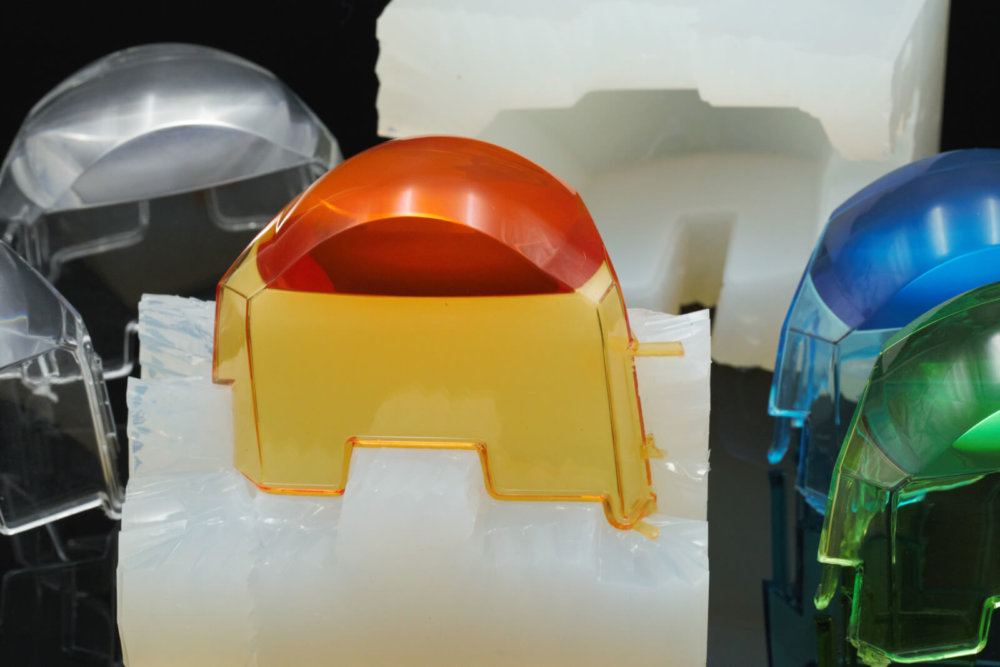

5 options de couleurs

Des pigments colorants peuvent être ajoutés à la résine pour une variété d’options de couleurs.

6 Répétabilité

Les moules en silicone peuvent être utilisés environ 20 fois avant de devoir être remplacés.

Applications courantes de coulée sous vide

Prototypes visuels

Preuves de concepts

Étuis et housses

Production en faible volume

Tests de marché

Présentations aux investisseurs

Salons professionnels

Qu’est-ce que la coulée sous vide ?

La coulée sous vide est une technologie de fabrication qui utilise le vide pour aspirer un matériau de coulée liquide dans un moule. Cela diffère considérablement du moulage par injection, qui pousse un matériau liquide dans un moule à l’aide d’une vis.

Le processus de coulée sous vide offre des avantages significatifs et est particulièrement utile pour les pièces présentant des contre-dépouilles ou des détails fins.

Le processus commence par un modèle maître, que Tinheo crée à l'aide de l'un de ses centres d'usinage CNC, bien que l'impression 3D puisse également être utilisée. Ce maître modèle est ensuite immergé dans du silicone liquide, qui durcit et devient le moule.

Une fois découpé et le maître modèle retiré, le moule en silicone peut être utilisé. Cette étape consiste à verser de la résine de coulée dans le moule, tandis que le vide élimine les bulles et les poches d'air pour assurer une finition lisse.

La pièce en résine est ensuite durcie dans un four et retirée du moule en silicone après refroidissement, qui peut être réutilisé environ 20 fois. Chaque pièce moulée est une copie exacte du maître-modèle original. C’est une solution parfaite pour le prototypage rapide et la fabrication de petits lots de pièces de qualité.

Processus de coulée sous vide

Étape 1 : Master building Les masters sont des solides 3D de vos conceptions CAO. Ils sont généralement fabriqués par usinage CNC ou par impression 3D. Réalisation du Master à 40° de température. Après avoir terminé et inspecté les maîtres, nous passerons à la fabrication de moules en silicone.

Étape 2 : Fabrication de moules Les moules de coulée sont fabriqués à partir de silicone liquide. Remplissez à moitié la boîte de coulée avec du silicone liquide, chauffez la boîte de coulée jusqu'à ce que le silicone soit complètement durci, puis laissez durcir dans un four pendant 16 heures. Remplissez de liquide de silicone supplémentaire qui est également chauffé et durci. Une fois séché, le moule est ouvert et le maître retiré.

Étape 3 : Fabriquer les pièces Versez les résines de moulage dans la cavité vide pour créer une copie très précise de l'original. Il est même possible de surmouler avec deux ou plusieurs matériaux. Les moules en silicone conviennent généralement pour une vingtaine de copies du modèle principal.

Spécifications techniques de coulée sous vide

Délai de livraison typique : jusqu'à 20 pièces en 15 jours ou moins, dépend des spécifications et des volumes de la pièce.

Précision : ± 0,3% (avec limite inférieure à ± 0,3 mm sur les dimensions inférieures à 100 mm)

Épaisseur de paroi minimale : Pour garantir un remplissage correct du moule, une épaisseur de paroi d'au moins 0,75 mm est nécessaire. Pour de meilleurs résultats, nous recommandons une épaisseur de paroi d'au moins 1,5 mm

Dimensions maximales des pièces : La taille du moule est limitée par les dimensions de la chambre à vide (1900 x 900 x 750 mm) et par le volume du produit (volume maximum : 10 litres)

Quantités typiques : Jusqu'à 25 exemplaires par moule (selon la complexité du moule et les matériaux de coulée)

Couleur et finition : le pigment est ajouté au polyuréthane liquide avant le moulage, la peinture personnalisée et la texture.